لولهها یکی از حیاتیترین اجزای زیرساختهای صنعتی، ساختمانی و تاسیساتی به شمار میروند و وظیفه انتقال ایمن سیالات را بر عهده دارند. یکی از مهمترین شاخصهای فنی در انتخاب لوله، میزان تحمل فشار آن است؛ عاملی که به صورت مستقیم با ایمنی، دوام و عملکرد صحیح سیستم در ارتباط است. انتخاب اشتباه لوله از نظر فشار کاری میتواند منجر به نشتی، ترکیدگی، توقف خط تولید و حتی خسارات جانی شود.

در این مقاله به صورت جامع بررسی میکنیم که تحمل فشار لولهها چیست، چه عواملی بر آن اثر میگذارند، تفاوت انواع لولهها از نظر مقاومت فشاری چگونه است و چگونه میتوان لوله مناسب را برای هر پروژه انتخاب کرد. برای اطلاع از قیمت روز آهن میتوانید به سایت کارآهن مراجعه کنید یا با کارشناسان مجموعه به شماره ۶۷۱۴۵-۰۲۱ تماس بگیرید.

زمان خواندن: ۶ دقیقه

تحمل فشار لوله چیست؟

تحمل فشار لوله به حداکثر فشاری گفته میشود که لوله میتواند بدون تغییر شکل دائمی، ترک، نشتی یا انفجار تحمل کند. این فشار به صورت فشار داخلی سیال تعریف میشود و باید با ضریب ایمنی مناسب محاسبه گردد. تحمل فشار یک عدد ثابت نیست و به مجموعهای از مشخصات فنی و شرایط کاری بستگی دارد؛ به همین دلیل در طراحی خطوط لوله همواره فشار کاری کمتر از فشار مجاز در نظر گرفته میشود.

عوامل موثر بر تحمل فشار لولهها

تحمل فشار هر لوله تحت تاثیر چند عامل کلیدی قرار دارد که شناخت آنها برای انتخاب صحیح ضروری است:

- جنس لوله: فولاد کربنی، استنلس استیل، پلیاتیلن، مس و PVC هرکدام مقاومت مکانیکی متفاوتی دارند.

- ضخامت دیواره: هرچه ضخامت بیشتر باشد، تحمل فشار افزایش مییابد.

- قطر لوله: با افزایش قطر، تحمل فشار کاهش پیدا میکند (در شرایط مساوی).

- دمای سیال: افزایش دما باعث افت مقاومت مکانیکی مواد میشود.

- استاندارد ساخت: استانداردهایی مانند ASTM، ASME، DIN و API نقش تعیینکنندهای در فشار مجاز دارند.

- شرایط محیطی: خوردگی، رطوبت، مواد شیمیایی و تابش UV میتوانند فشار قابل تحمل را کاهش دهند.

جدول تحمل فشار لولههای فولادی

در لولههای فولادی، ضخامت دیواره با مفهومی به نام Schedule مشخص میشود. هرچه عدد Schedule بالاتر باشد، ضخامت و تحمل فشار بیشتر است.

نکته مهم: مقادیر زیر تقریبی بوده و برای فولاد کربنی ASTM A106 Grade B در دمای ۲۰ درجه سانتیگراد در نظر گرفته میشوند.

| قطر اسمی (NPS) | Schedule | ضخامت دیواره (mm) | تحمل فشار تقریبی (bar) |

| ۱ اینچ | ۴۰ | ۳.۳۸ | ۱۲۰ |

| ۱ اینچ | ۸۰ | ۴.۵۵ | ۱۹۰ |

| ۲ اینچ | ۴۰ | ۳.۹۱ | ۹۵ |

| ۲ اینچ | ۸۰ | ۵.۵۴ | ۱۵۰ |

| قطر اسمی (NPS) برای دستهبندی و خرید استفاده میشود، در حالی که قطر بیرونی مقدار واقعی لوله است. | |||

تفاوت تحمل فشار لولههای درزدار و بدون درز

لولههای فولادی از نظر ساخت به دو گروه اصلی تقسیم میشوند:

۱- لوله درزدار

لولههای درزدار که از جوشدادن ورق فولادی ساخته میشوند، به دلیل فرآیند تولید ساده و هزینه کمتر نسبت به لولههای بدون درز، گزینه اقتصادیتری برای بسیاری از پروژهها هستند. این لولهها برای سیستمهای با فشار متوسط و کاربردهای عمومی صنعتی، ساختمانی و تاسیساتی مناسب هستند و در انتقال سیالات غیر خورنده عملکرد قابل قبولی دارند.

با این حال، وجود خط جوش در ساختار لوله باعث ایجاد نقطه ضعف مکانیکی میشود. در فشارهای بالا یا شرایط کاری بحرانی، این خط جوش میتواند محل شروع ترک یا نشتی باشد و خطرات ایمنی و مالی به همراه داشته باشد. بنابراین، استفاده از لولههای درزدار باید با توجه به فشار کاری، دمای سیال و نوع سیال به دقت ارزیابی شود و در موارد حساس، جایگزینهایی مانند لوله مانیسمان پیشنهاد میشوند.

۲- لوله بدون درز (مانیسمان)

لولههای مانیسمان (بدون درز) با استفاده از فرآیند نورد گرم یا سرد تولید میشوند و در آنها هیچگونه جوشی وجود ندارد. این یکنواختی ساختاری باعث میشود که فشار داخلی به صورت یکنواخت در تمام سطح لوله توزیع شود و نقطه ضعف مکانیکی ایجاد نشود. به همین دلیل، این نوع لولهها مقاومت بالاتری در برابر ترکیدگی، نشت و تغییر شکل دائمی دارند و طول عمر بیشتری در شرایط فشار بالا ارائه میکنند.

به دلیل تحمل فشار بالای لولههای مانیسمان، آنها گزینهای ایدهآل برای صنایع حساس و با شرایط کاری سخت هستند. این لولهها در صنایع نفت، گاز، پتروشیمی و نیروگاهی کاربرد فراوان دارند؛ جایی که ایمنی، پایداری و دوام طولانیمدت لولهها از اهمیت بالایی برخوردار است. همچنین، در انتقال سیالات با دمای بالا یا خورنده، لولههای بدون درز عملکرد بهتری نسبت به لولههای درزدار دارند.

تاثیر دما بر تحمل فشار لولهها

بین دما و تحمل فشار یک رابطه معکوس وجود دارد. با افزایش دمای سیال، استحکام ماده کاهش مییابد و فشار مجاز افت میکند.

به عنوان مثال:

- لولهای که در دمای ۲۰ درجه سانتیگراد تحمل فشار ۶۰ بار دارد

- ممکن است در دمای ۴۰۰ درجه تنها ۳۰ بار فشار را تحمل کند

- استانداردهای ASME جداول تصحیح فشار بر اساس دما را ارائه میدهند که در طراحی باید حتماً لحاظ شوند.

تحمل فشار لولههای گالوانیزه

لولههای گالوانیزه از فولاد با پوشش روی ساخته میشوند و بیشتر در تاسیسات ساختمانی، آبرسانی و آبیاری کاربرد دارند.

با وجود مقاومت مناسب در برابر خوردگی، این لولهها به طور معمول:

- برای فشارهای متوسط (حدود ۲۰ تا ۲۵ بار) مناسب هستند

- در دماهای بالا یا نوسانات شدید فشار عملکرد مطلوبی ندارند

- در صورت پوسته پوستهشدن پوشش آلیاژ روی، تحمل فشار به شدت کاهش مییابد

فرمول محاسبه فشار مجاز لوله (فرمول بارلو)

یکی از رایجترین روشهای محاسبه فشار مجاز لوله، استفاده از فرمول بارلو است:

S×t×۲÷D×F=P

- P: فشار مجاز

- S: تنش مجاز ماده

- t: ضخامت دیواره لوله

- D: قطر خارجی لوله

- F: ضریب ایمنی (بین ۱.۵ تا ۴)

این محاسبه باید همراه با درنظرگرفتن خوردگی، ضربههای فشاری (Water Hammer) و شرایط بهرهبرداری انجام شود.

چه عواملی باعث کاهش تحمل فشار لوله میشوند؟

برخی عوامل میتوانند در طول زمان مقاومت فشاری لوله را کاهش دهند:

- خوردگی داخلی یا خارجی

- عیوب ساخت یا جوشکاری

- نصب نادرست و اتصالات ضعیف

- تغییرات شدید دمایی

- رسوبگذاری یا انسداد داخلی

مقایسه تحمل فشار متریالهای مختلف لوله

| جنس لوله | فشار اسمی (bar) | کاربرد |

| فولادی بدون درز | بالا (تا ۳۰۰+) | نفت، گاز و پتروشیمی |

| استنلس استیل | بالا | صنایع غذایی و شیمیایی |

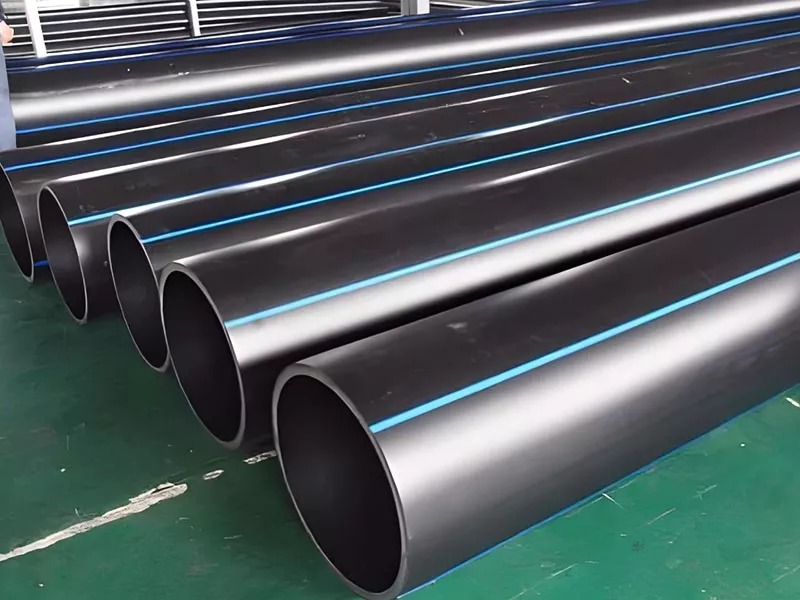

| پلی اتیلن | متوسط | آبرسانی و فاضلاب |

| PVC | پایین تا متوسط | تاسیسات سبک |

| مسی | متوسط | سیستمهای گرمایشی |

نکات مهم در انتخاب لوله با فشار مناسب

برای انتخاب ایمن و اقتصادی لوله، این موارد را حتماً در نظر بگیرید:

- فشار کاری و حداکثر فشار محتمل

- نوع و دمای سیال

- شرایط محیطی نصب

- استانداردهای پروژه

- هزینه، دسترسی و نگهداری بلندمدت

کلام آخر

تحمل فشار لولهها یکی از مهمترین پارامترهای طراحی در هر سیستم انتقال سیال است. شناخت دقیق جنس لوله، ضخامت، دما و استانداردهای طراحی میتواند از بروز خسارات جدی جلوگیری کند. انتخاب لوله مناسب، سرمایهگذاری مستقیم روی ایمنی، دوام و بهرهوری پروژه محسوب میشود.

سوالات متداول

تحمل فشار لوله فولادی بیشتر است یا پلیاتیلن؟

لوله فولادی به ویژه نوع بدون درز تحمل فشار بسیار بالاتری نسبت به پلی اتیلن دارد.

آیا ضخامت دیواره همیشه فشار قابلتحمل را افزایش میدهد؟

بله، اما جنس ماده و دما نیز نقش تعیینکننده دارند.

لوله گالوانیزه برای فشار بالا مناسب است؟

خیر، این لولهها بیشتر برای فشارهای متوسط توصیه میشوند.

آیا دمای بالا میتواند باعث ترکیدن لوله شود؟

بله، افزایش دما باعث کاهش مقاومت مکانیکی و افت فشار مجاز میشود.