ورق آلیاژی چیست؟ این محصول یک نوع ورق فولادی و غیر فولادی است که از ترکیب یک یا چند آلیاژ ساخته میشود. ورقهای موسوم به فولاد آلیاژی در انواع مختلفی تولید میشوند که به طور مثال میتوان به ورق قلع اندود، ورق ضد سایش، ورق استنلس استیل، ورق آجدار و … اشاره کرد. از سوی دیگر، ورقهای آلیاژی غیر فولادی نیز انواع مختلفی را دربرمیگیرند که برخی از آنها شامل ورقهای آلیاژی برنزی، آمالگام، پیوتر، برنجی، مسی، تیتانیوم و … است.

زمان خواندن: ۲۶ دقیقه

ورق آلیاژی چیست؟

ورق آلیاژی، یک محصول فلزی است که از ترکیب یک یا چند آلیاژ ساخته میشود. این نوع محصولات معمولا در صنایع مختلف کاربرد دارند که از جمله میتوان به صنایع ساختمانسازی، نفت و گاز، خودروسازی، لوازم خانگی و … اشاره کرد.

انتخاب آلیاژ مورد استفاده در ورق آلیاژی به عنوان مواد اولیه، به کاربرد مورد نظر، شرایط محیطی، خواص مورد نیاز (مانند مقاومت مکانیکی، رسانایی یا مقاومت حرارتی) و گاهی اوقات ملاحظات هزینه بستگی دارد.

تولیدکنندگان معمولا ورقهای آلیاژی را با ذوب آلیاژهای مختلف به دست میآورند که به دنبال آن عملیات نورد، ریختهگری و سایر فرآیندهای شکلدهی برای ایجاد ضخامت و ابعاد ورق مورد نظر انجام میشود. در ادامه به طور مفصل به موارد گفته شده میپردازیم. با ما در مجله کارآهن همراه باشید.

چرا محصولات فلزی به صورت آلیاژی تولید میشوند؟

محصولات فلزی اغلب به دلایل مختلفی به عنوان آلیاژ تولید میشوند. در ادامه به چند نکته کاربردی در این زمینه اشاره میکنیم:

۱. خواص پیشرفته

ترکیب کردن فلزات مختلف یا افزودن عناصر آلیاژی میتواند به طور قابل توجهی خواص مواد مورد نظر را افزایش دهد. به عنوان مثال، از ترکیب فولاد با کروم و نیکل، فولاد ضد زنگ یا استنلس استیل به دست میآید که در مقایسه با فولاد کربنی ساده، مقاومت بالایی در برابر خوردگی از خود نشان میدهد. آلیاژسازی به تولیدکنندگان این امکان را میدهد تا خواص مواد مانند استحکام، سختی، شکلپذیری، چقرمگی و مقاومت در برابر شرایط مختلف محیطی را تنظیم کنند

۲. استحکام بهبود یافته

آلیاژها میتوانند استحکام و سختی بالاتری نسبت به فلزات خام داشته باشند. با ترکیب فلزات مختلف یا افزودن عناصر آلیاژی در یک ترکیب، ماده به دست آمده ممکن است خواص مکانیکی بهبود یافتهای از خود نشان دهد و برای کاربردهایی که نیاز به استحکام و دوام بالایی دارند، مناسب باشد. آلیاژهایی مانند فولاد، آلومینیوم و تیتانیوم به دلیل نسبت مقاومت به وزن عالی، معمولا در صنایعی مانند هوافضا، خودروسازی، ساختمانسازی و … استفاده میشوند.

۳. افزایش مقاومت در برابر خوردگی

بسیاری از آلیاژها به گونهای طراحی شدهاند که مقاومت در برابر خوردگی بهتری در مقایسه با فلزات خام دارند. به عنوان مثال، آلیاژهای آلومینیوم معمولا در محیط باز استفاده میشوند؛ زیرا عناصر آلیاژی آنها مانند مس و منیزیم، مقاومت در برابر خوردگی محصول نهایی را افزایش میدهند. با انتخاب آلیاژ و ترکیب مناسب، تولیدکنندگان میتوانند اطمینان حاصل کنند که محصول فلزی در اثر عوامل محیطی، رطوبت، مواد شیمیایی یا سایر مواد خورنده، کمتر مستعد تخریب است.

۴. مقاومت در برابر حرارت بیشتر

آلیاژها در مقایسه با فلزات خام میتوانند دماهای بالاتری را تحمل کنند؛ به طوری که آنها میتوانند در دمای بالا نیز مقاومت خوبی از خود نشان دهند. برای مثال، سوپرآلیاژهای مبتنی بر نیکل برای حفظ استحکام و یکپارچگی خود در دماهای بالا مهندسی شدهاند؛ آنچنان که آنها برای موتورهای توربین گاز، قطعات هوافضا و سایر محیطهای با دمای بالا مناسب میسازند.

۵. بهبود هدایت الکتریکی و حرارتی

آلیاژسازی میتواند هدایت الکتریکی و حرارتی فلزات را تغییر دهد. آلیاژهای مس، مانند برنج یا برنز، رسانایی الکتریکی و حرارتی بیشتری را در مقایسه با مس خام نشان میدهند. با تغییر ترکیب یک آلیاژ، تولیدکنندگان میتوانند به موادی با خواص الکتریکی یا حرارتی مورد نیاز برای کاربردهای مختلف، از جمله سیم کشی برق، مبدلهای حرارتی و قطعات الکترونیکی دست یابند.

۶. ملاحظات هزینه

آلیاژها اغلب می وانند راه حل مقرون به صرفه تری در مقایسه با استفاده از فلزات خام ارائه دهند. با استفاده از فلزات پایه ارزانتر و افزودن مقادیر کمتری از عناصر گرانقیمت یا همان فلزات گرانبها، تولیدکنندگان میتوانند موادی با ویژگیهای مطلوب در کنار هزینههای بهینه و بدون به خطر انداختن عملکرد، تولید کنند.

نحوه تولید ورق آلیاژی

تولید ورق آلیاژی شامل چندین مرحله برای ترکیب کردن فلزات یا عناصر آلیاژی مختلف و تبدیل آنها به شکل ورق تخت یا شیت است. فرآیند تولید خاص ممکن است بسته به ترکیب آلیاژ، خواص مورد نظر و کاربردهای مورد نظر متفاوت باشد. در ادامه به نمای کلی از مراحل تولید ورق آلیاژی اشاره میکنیم:

- طراحی آلیاژ: ترکیب مورد نظر ورق آلیاژی را بر اساس خواص مورد نیاز، مانند استحکام، مقاومت در برابر خوردگی، تعیین کنید. این فرایند شامل انتخاب فلزات پایه و عناصر آلیاژی برای دستیابی به ویژگیهای مواد مورد نظر است.

- تهیه مواد اولیه: فلزات اساسی و عناصر آلیاژی مورد نیاز را در خلوص و شکل دلخواه تهیه کنید. این مواد میتوانند به شکل شمش، پودر یا سایر اشکال اولیه باشند.

- آلیاژسازی: فلزات پایه و عناصر آلیاژی را در نسبتهای مناسب ترکیب کنید. این فرایند را میتوان از طریق ذوب فلزات با یکدیگر در یک کوره به دست آورد. فرآیند آلیاژسازی، اختلاط کامل عناصر آلیاژی به فلز پایه را تضمین میکند.

- ذوب و ریخته گری: در صورت نیاز، آلیاژ را در یک کوره تحت شرایط کنترل شده، ذوب کنید. سپس آلیاژ مذاب را میتوان در قالب مناسب یا تجهیزات ریخته گری پیوسته، ریخته تا شکل اولیه مانند بیلت و اسلب را ایجاد کند.

- نورد گرم: آلیاژ ریختهگری شده میتواند برای کاهش ضخامت، تحت عملیات نورد گرم قرار گیرد. نورد گرم شامل عبور مواد از یک سری غلتکها برای کاهش تدریجی ضخامت آن و حفظ دمای آن، بالاتر از دمای تبلور مجدد است. این فرآیند، نه تنها خواص مکانیکی آلیاژ را بهبود میبخشد بلکه شکلدهی آن را تسهیل میکند.

- نورد سرد یا آنیل: کاهش ضخامت بیشتر را میتوان از طریق فرآیندهای نورد سرد یا آنیل به دست آورد. نورد سرد شامل عبور دادن ورق نورد گرم از میان یک سری غلتک در دمای محیط برای رسیدن به ضخامت مورد نظر است. آنیلینگ یک فرآیند عملیات حرارتی است که میتواند برای کاهش ضخامت، بهبود خواص مواد یا تنظیم ریز ساختار ورق انجام شود.

- فرآیندهای تکمیلی: ورق آلیاژی ممکن است تحت مراحل پردازش اضافی، مانند عملیات سطح، پوششدهی با رنگ، یا سایر فرایندهای تکمیلی قرار گیرد تا ظاهر، مقاومت در برابر خوردگی یا سایر خواص آن را افزایش دهد.

انواع ورق آلیاژی چیست؟

ورق آلیاژی به دو بخش ورق آلیاژی فولادی یا آهنی و ورق آلیاژی غیر فولادی یا غیر آهنی تقسیمبندی میشود که در ادامه به آنها میپردازیم:

۱. انواع ورق آلیاژی فولادی

ورقهای آلیاژی فولادی به ۱۶ دسته تقسیمبندی میشود که عبارتند از: ورقهای آلیاژی قلعاندود، ضد سایش، استنلس استیل، آجدار، پانچ، A۵۱۶، A۳۶، A۲۸۳، ST۴۴، ST۵۲، ۴۱۳۰، ۴۱۴۰، ۶۱۵۰، ۸۶۲۰ HR، Ck۴۵ و ورق آلیاژی Boz که در ادامه به توضیح هر کدام میپردازیم:

۱.۱. ورق آلیاژی قلعاندود

ورق آلیاژی قلع اندود یک نوع ورق فلزی است که لایه نازکی از قلع روی سطح آن پوشش داده میشود. آبکاری قلع، فرآیندی است شامل قرار دادن یک لایه قلع بر روی سطح ورق فلزی برای ارائه مزایای مختلف از جمله افزایش مقاومت در برابر خوردگی (به جهت هدایت الکتریکی مطلوب)، بهبود لحیم کاری (برای کاربردهای الکتریکی و الکترونیکی) و جذابیت بصری (برای اهداف تزئینی یا آرایشی).

از جمله مهمترین کاربردهای ورق قلع اندود آلیاژی میتوان به صنایع الکترونیک، مخابرات، قطعات خودرو، بسته بندی مواد غذایی و اقلام تزئینی اشاره کرد.

| ترکیب شیمیایی ورق قلع اندود | |

| عناصر | درصد |

| آهن (Fe) | عنصر غالب |

| کربن (C) | ۰.۰۲ تا ۰.۲۵ درصد |

| منگنز (Mn) | ۰.۲۵ تا ۱.۲۰ درصد |

| سیلیسیوس (Si) | تا ۰.۶۰ درصد |

| فسفر (P) | تا ۰.۱۰ درصد |

| گوگرد (S) | تا ۰.۰۵ درصد |

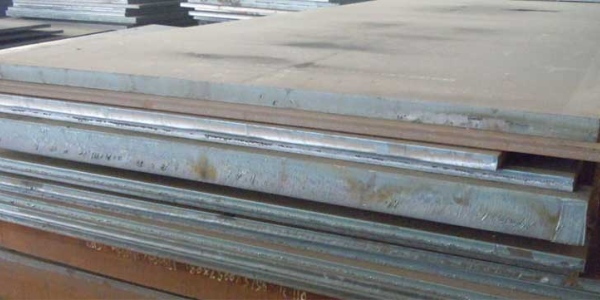

۱.۲. ورق آلیاژی ضدسایش

ورق آلیاژی ضد سایش یک نوع ورق فلزی است که مقاومت بالایی در برابر سایش و اصطکاک دارد. این نوع ورق حاوی عناصری مانند کروم، کربن، منگنز و سایر عناصر آلیاژی هستند که برای ارائه سختی، چقرمگی و مقاومت بالا در برابر سایش انتخاب شدهاند.

مهمترین کاربردهای ورق آلیاژی ضد سایش شامل تجهیزات معدن، سیستمهای نوار نقاله، قطعات در معرض سایش و ضربه سنگین و … میشود.

لازم به توضیح است که ورق های ضد سایش آلیاژی را میتوان با استفاده از فرآیندهای مختلفی مانند نورد گرم، نورد سرد یا ریخته گری، تولید کرد.

| ترکیب شیمیایی ورق آلیاژی ضد سایش | |||

| عنصر شیمیایی | آلیاژهای مبتنی بر کاربید کروم * | آلیاژهای مبتنی بر کبالت ** | آلیاژهای مبتنی بر نیکل *** |

| کروم (Cr) | ۲۰ تا ۳۰ درصد | ۲۵ تا ۳۵ درصد | ۱۰ تا ۳۰ درصد |

| کربن (C) | ۳ تا ۷ درصد | ۱ تا ۲ درصد | ۰.۵ تا ۱.۵ درصد |

| آهن (Fe) | ۶۳ تا ۷۸ درصد | – | – |

| کبالت (Co) | – | ۵۰ درصد | – |

| تنگستن (W) | – | ۱۰ تا ۲۰ درصد | ۵ تا ۱۵ درصد |

| مولیبدن (Mo) | – | – | ۵ تا ۱۵ درصد |

| نیکل (Ni) | – | – | ۳۵ تا ۶۰ درصد |

| * مقادیر کمی از عناصر دیگر مانند نیکل (Ni)، مولیبدن (Mo)، تنگستن (W) یا وانادیم (V)، نیز ممکن است وجود داشته باشد. ** مقادیر کمی از عناصر آلیاژی مانند نیکل (Ni) و مولیبدن (Mo) نیز ممکن است وجود داشته باشد. *** مقادیر کمی از عناصر دیگر مانند آهن (Fe)، کبالت (Co) و سیلیسیوس (Si) نیز ممکن است وجود داشته باشد. | |||

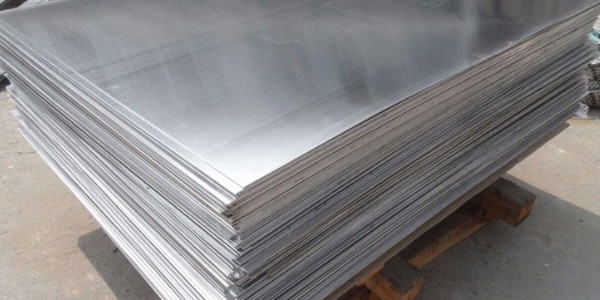

۱.۳. ورق استنلس استیل

ورقهای آلیاژی فولاد ضد زنگ یا استنلس استیل به دلیل مقاومت در برابر خوردگی عالی، دوام و استحکام در دمای بالا شناخته میشوند. آنها در صنایع ساختمانی، مواد غذایی، تجهیزات پزشکی و بسیاری از صنایع دیگر کاربرد دارند.

استانداردهای مختلفی برای ورقهای زنگ نزن وجود دارد؛ یکی از پرکاربردترین آنها ASTM A۲۴۰ است که بسته به عناصری مانند کربن، کروم، نیکل، مولیبدن، تیتانیوم، نیتروژن و … با توجه به گرید مورد نظر، میتواند متفاوت باشد.

علاوه بر این، میتوان با توجه به کاربرد و خواص مورد نیاز (مقاوت به خوردگی، خاصیت مغناطیسی، خواص مکانیکی، هدایت الکتریکی و …)، نوع ورق مناسب را انتخاب نمود که با توجه به میزان کربن، کروم و نیکل به انواع ورقهای زنگ نزن آستنیتی، مارتنزیتی و .. تقسیمبندی میشوند

| ترکیب شیمیایی ورق استنلس استیل | |

| عناصر | درصد |

| آهن (Fe) | ۷۰ درصد |

| کربن (C) | ۰.۰۸ درصد |

| منگنز (Mn) | ۰.۲ درصد |

| نیکل Ni)) | ۸تا ۱۰.۵ درصد |

| کروم | ۱۸ تا ۲۰ درصد |

۱.۴. ورق آلیاژی آجدار

ورق آلیاژی آجدار یک نوع ورق فلزی است که ساختارهای دنده مانند یا نقوش برجسته یا فرورفته بر روی سطح آن وجود دارد. ورق آجدار به طور معمول در صنایعی مورد استفاده قرار میگیرد که در آن استحکام، سختی و کشش مورد نظر است.

انتخاب مواد آلیاژی برای ورقهای آجدار به خواص و ویژگیهای مورد نیاز برای کاربردهای مختلف بستگی دارد. مواد آلیاژی رایج مورد استفاده برای ورقهای آجدار عبارتند از آلومینیوم، فولاد ضد زنگ و آلیاژهای مختلف فولاد. این آلیاژها علاوه بر مقاومت در برابر خوردگی، استحکام بالا و وزن سبک را نیز ارائه میدهند.

این محصول از طریق ترکیب عملیات نورد و پرسکاری تولید میشود. ورق آلیاژی چیست و چه کاربردی دارد؟ مهمترین کاربردهای ورق آلیاژی آجدار میتوان به کفپوش، پلهها، راهروها، کفی کامیون، رمپها، سکوهای صنعتی و … اشاره کرد.

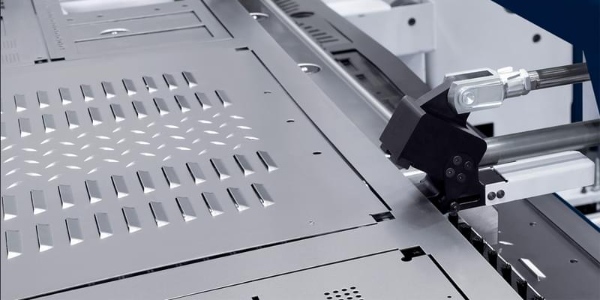

۱.۵. ورق پانچ آلیاژی

ورق پانچ آلیاژی یک نوع ورق فلزی است که با استفاده از فرآیند پانچ برای ایجاد الگوها یا طرحهای خاص تولید میشود. این فرآیند شامل استفاده از یک دستگاه پرس پانچ است که به ورق فلزی نیرو وارد میکند تا سوراخها، شکافها یا اشکال دیگر را در یک الگوی از پیش تعیین شده به وجود آورد.

مواد آلیاژی رایج مورد استفاده برای ورقهای پانچ شامل فولاد ضد زنگ، آلومینیوم، برنج و … است. هر کدام از آلیاژهای به کار رفته، خواص منحصر به فرد خود را دارند؛ مانند مقاومت در برابر خوردگی (در فولاد ضد زنگ)، استحکام و رسانایی (در آلومینیوم) که این محصول را برای کاربردهای مختلف مناسب میکند.

مهمترین کاربردهای ورق پانچ آلیاژی میتوان به پانلهای تزئینی یا نماهای سوراخ دار ساختمان، سیستمهای فیلتراسیون، پانلهای تهویه، حفاظهای ایمنی و قطعات خودرو اشاره کرد.

۱.۶. ورق آلیاژی A۵۱۶

ورق آلیاژی A۵۱۶ یک نوع ورق فلزی است که از فولاد آلیاژی A۵۱۶ ساخته میشود. A۵۱۶ یک گرید پر کاربرد در ورق فولاد کربنی است که برای مخازن تحت فشار (صنایع نفت و گاز، فرآوری شیمیایی و تولید برق) مورد استفاده قرار میگیرد.

فولاد آلیاژی A۵۱۶ استحکام و چقرمگی خوبی از خود ارائه میدهد. حداقل استحکام کششی آن ۴۸۵ مگاپاسکال (۷۰۰۰۰ psi) و حداقل استحکام تسلیم ۲۶۰ مگاپاسکال (۳۸۰۰۰ psi) است. این ترکیب از استحکام و چقرمگی، به A۵۱۶ اجازه میدهد تا فشارهای داخلی زیاد را بدون شکست تحمل کند.

این نوع فولاد را میتوان به راحتی با استفاده از روشهای جوشکاری رایج مانند جوشکاری قوس فلزی گازی (GMAW/MIG)، جوشکاری قوس الکتریکی (SAW) و جوشکاری SMAW/stick جوش داد.

| ترکیب شیمیایی ورق آلیاژی A۵۱۶ | |

| عناصر | درصد |

| کربن (C) | ۰.۱۸ تا ۰.۳۱ درصد |

| منگنز (Mn) | ۰.۶۰ تا ۱.۶۰ درصد |

| فسفر (P) | حداکثر ۰.۰۲۵ درصد |

| گوگرد (S) | حداکثر ۰.۰۲۵ درصد |

| سیلیسیم (Si) | حداکثر ۰.۳۵ درصد |

| آلومینیوم | حداکثر ۰.۰۲ درصد (در صورت مشخص شدن) |

| مس | حداکثر ۰.۳۵ درصد (در صورت مشخص شدن) |

۱.۷. ورق آلیاژی A۳۶

ورق آلیاژی A۳۶ یک نوع ورق فلزی است از فولاد آلیاژی A36 تولید میشود. فولاد A۳۶ یک فولاد کم کربن معمولی است که استحکام و شکلپذیری خوبی از خود نشان میدهد. به دلیل مقرون به صرفه بودن این محصول، به طور گسترده در صنایع مختلف مورد استفاده قرار میگیرد.

فولاد آلیاژی A۳۶ استحکام تسلیم نسبتا کمی دارد. به طور مثال میتوان به مقاومت کششی ۴۰۰ تا ۵۵۰ مگاپاسکال این نوع فولاد اشاره کرد که آن را برای قطعات سازهای و اهداف مهندسی عمومی مناسب میکند.

این نوع فولاد به راحتی با استفاده از روشهای جوشکاری استاندارد مانند جوشکاری قوسی تنگستن گاز (GTAW/TIG)، جوشکاری قوس فلزی با گاز (GMAW/MIG) یا جوشکاری SMAW/stick متصل میشود.

فولاد آلیاژی A۳۶ شکلپذیری خوبی دارد و به راحتی خم و شکل داده میشود. از جمله مهمترین کاربردهای ورق آلیاژی A۳۶ میتوان به ساختمانسازی، خودروسازی، ماشین آلات صنعتی و … اشاره کرد.

| ترکیب شیمیایی ورق آلیاژی A۳۶ | |

| عناصر | درصد |

| آهن (Fe) | بیش از ۹۸ درصد |

| کربن (C) | حداکثر ۰.۳۵ درصد |

| منگنز (Mn) | ۰.۸۰ تا ۱.۲۰ درصد |

| فسفر (P) | حداکثر ۰.۰۴ درصد |

| گوگرد (S) | حداکثر ۰.۰۵ درصد |

| سیلیسیم (Ci) | حداکثر ۰.۴۰ درصد |

| مس | حداقل ۰.۲۰ درصد (در صورت مشخص شدن) |

۱.۸. ورق آلیاژی A۲۸۳

ورق آلیاژی A۲۸۳ یک نوع ورق فلزی است که از فولاد آلیاژی A۲۸۳ ساخته میشود. A۲۸۳ یک فولاد کربنی با مقاومت کششی کم و متوسط است که معمولا در مقاصد مختلف صنعتی و ساختمانی مورد استفاده قرار میگیرد.

این نوع فولاد استحکام کششی و استحکام تسلیم کمی نسبت به فولادهای آلیاژی با استحکام بالا دارد. با این حال، هنوز هم برای بسیاری از کاربردهای ساختاری که به مقاومت بسیار بالایی نیاز ندارند، استحکام کافی را فراهم میکند.

فولاد آلیاژی A۲۸۳ شکلپذیری خوبی دارد؛ یعنی به راحتی میتوان آن را خم و شکل داد و به اشکال مختلف درآورد. از جمله مهمترین کاربردهای ورق آلیاژی A۲۸۳ میتوان به پلها، ساختمانها و ساخت و سازهای عمومی اشاره کرد.

| ترکیب شیمیایی ورق آلیاژی A۲۸۳ | ||||

| عناصر | گرید A | گرید B | گرید C | گرید D |

| کربن (C) | ۰.۱۴ تا ۰.۱۸ درصد | ۰.۱۷ تا ۰.۲۲ درصد | ۰.۲۴ درصد | ۰.۲۷ درصد |

| منگنز (Mn) | حداکثر ۰.۹۰ درصد | حداکثر ۰.۹۰ درصد | حداکثر ۰.۹۰ درصد | حداکثر ۰.۹۰ درصد |

| فسفر (P) | حداکثر ۰.۰۳۵ درصد | حداکثر ۰.۰۳۵ درصد | ۰.۰۳۵ درصد | ۰.۰۳۵ درصد |

| گوگرد (S) | حداکثر ۰.۰۴۰ درصد | حداکثر ۰.۰۴۰ درصد | ۰.۰۴۰ درصد | ۰.۰۴۰ درصد |

| سیلیسیم (Si) | ۰.۱۵ تا ۰.۴۰ درصد | ۰.۱۵ تا ۰.۴۰ درصد | ۰.۱۵ تا ۰.۴۰ درصد | ۰.۱۵ تا ۰.۴۰ درصد |

۱.۹. ورق آلیاژی ST۴۴

ورق آلیاژی ST۴۴ یک نوع ورق فلزی است که از فولاد آلیاژی ST۴۴ تولید میشود. ST۴۴ یک فولاد کربنی کم آلیاژ با محتوای کربن حدود ۰.۲۱ درصد است که در سازههای با استحکام متوسط و جوشپذیری خوب، مورد استفاده قرار میگیرد.

این محصول ماشینکاری خوبی دارد؛ یعنی به راحتی میتوان آن را در اشکال مختلف ماشینکاری کرد. علاوه بر این، به عملیات ماشینکاری مانند حفاری، فرزکاری، تراشکاری و سنگ زنی به خوبی پاسخ میدهد و امکان ساخت قطعات با هندسههای پیچیده و سخت را فراهم میکند.

مهمترین کاربردهای ورق آلیاژی ST۴۴ شامل انواع پل، ساختمانها، ماشین آلات و … میشود.

| ترکیب شیمیایی ورق آلیاژی ST۴۴ | |

| عناصر | درصد |

| کربن (C) | ۲۱ درصد |

| منگنز (Mn) | حداکثر ۱.۵۰ درصد |

| فسفر (P) | حداکثر ۰.۰۴۵ درصد |

| گوگرد (S) | حداکثر ۰.۰۴۵ درصد |

| علاوه بر این، درصدهایی برای عناصر آلیاژی مانند سیلیکون (Si) و گاهی اوقات مقادیر کمی از عناصر مانند مس (Cu) یا کروم (Cr) نیز ممکن است وجود داشته باشد. | |

۱.۱۰. ورق آلیاژی ST۵۲

ورق ST۵۲ آلیاژی یک نوع ورق فلزی است که از فولاد آلیاژی ST۵۲ تولید میشود. ST۵۲ یک فولاد کم آلیاژ و با استحکام بالا است که به دلیل خواص مکانیکی عالی و مقاومت در برابر ضربه، شناخته میشود.

این محصول دارای استحکام کششی و استحکام تسلیم بالایی است که آن را برای کاربردهای مختلف که به استحکام، دوام و مقاومت در برابر ضربه نیاز دارند، مناسب میسازد. معمولا در ساخت و ساز، مهندسی و ماشین آلات استفاده میشود.

فولاد ST۵۲ یک فولاد کم آلیاژ است؛ به این معنی که علاوه بر آهن و کربن، عناصر آلیاژی دیگری نیز درون خود دارد. این عناصر آلیاژی مانند منگنز، سیلیسیوم و گاهی اوقات مقادیر کمی از عناصر دیگر، به خواص شیمیایی فولاد ST۵۲ کمک شایان توجهی میکنند. در ضمن این محصول ماشینکاری خوبی دارد و به راحتی تغییر شکل میدهد.

| ترکیب شیمیایی ورق آلیاژی ST۵۲ | |

| عناصر | درصد |

| کربن (C) | حداکثر ۰.۲۷ درصد |

| منگنز (Mn) | حداکثر ۱.۶۰ درصد |

| فسفر (P) | حداکثر ۰.۰۴۰ درصد |

| گوگرد (S) | حداکثر ۰.۰۴۰ درصد |

| سیلیسیم (Ci) | ۰.۱۵ تا ۰.۵۰ درصد |

۱.۱۱. ورق آلیاژی ۴۱۳۰

ورق آلیاژی ۴۱۳۰ یک نوع ورق فلزی است که از فولاد آلیاژی ۴۱۳۰ تولید میشود. ۴۱۳۰ یک گرید از فولاد حاوی کروم و مولیبدن است که به دلیل استحکام و دوام بالا شُهرت دارد. این نوع فولاد ترکیبی از استحکام کششی بالا، چقرمگی، ماشینکاری و جوشپذیری خوب و مقاومت در برابر خستگی را ارائه میدهد.

فولاد آلیاژی ۴۱۳۰ نسبت استحکام به وزن بالایی دارد و برای کاربردهایی که به استحکام و چقرمگی با حداقل وزن نیاز دارند، مناسب است. مقاومت بالا در برابر ضربه و استحکام کششی بالا، این محصول را برای قطعات هواپیما و خودرو به همراه ابزار آلات مختلف ایدهآل میکند.

برای بهبود خواص مکانیکی و دستیابی به سطوح با سختی بالاتر، میتوان فولاد آلیاژی ۴۱۳۰ را از طریق فرآیندهای مختلف عملیات حرارتی، مانند کوئنچ و تمپر تولید کرد.

| ترکیب شیمیایی ورق آلیاژی ۴۱۳۰ | |

| عناصر | درصد |

| آهن (Fe) | بیش از ۹۸ درصد |

| کربن (C) | ۰.۲۸ تا ۰.۳۳ درصد |

| منگنز (Mn) | ۰.۴۰ تا ۰.۶۰ درصد |

| فسفر (P) | حداکثر ۰.۰۲۵ درصد |

| گوگرد (S) | حداکثر ۰.۰۲۵ درصد |

| سیلیسیم (Ci) | ۰.۱۵ تا ۰.۳۵ درصد |

| کروم (Cr) | ۰.۸۰ درصد تا ۱.۱۰ درصد |

| مولیبدن (Mo) | ۰.۱۵ تا ۰.۲۵ درصد |

۱.۱۲. ورق آلیاژی ۴۱۴۰ ( ورق MO۴۰)

ورق آلیاژی ۴۱۴۰ که به عنوان ورق MO۴۰ نیز شناخته میشود، به ورق فلزی ساخته شده از فولاد آلیاژی ۴۱۴۰ اشاره دارد. ۴۱۴۰ یک فولاد آلیاژی همه کاره است که آن را به استحکام بالا، ماشینکاری، چقرمگی و مقاومت در برابر سایش میشناسند. در ضمن این نوع فولاد حاوی عناصری مانند کروم، مولیبدن و کربن است.

فولاد آلیاژی ۴۱۴۰ استحکام و چقرمگی مطلوبی از خود نشان میدهد که آن را برای کاربردهایی که به ظرفیت باربری بالا و مقاومت در برابر سایش و ضربه نیاز دارند، مناسب میسازد.

یکی از ویژگیهای قابل توجه فولاد آلیاژی ۴۱۴۰، قابلیت عملیات حرارتی آن است. بسته به نیازهای کاربردی خاص، میتوان آن را برای دستیابی به سطوح مختلف سختی، استحکام و شکلپذیری حرارت داد. فرآیندهای معمول عملیات حرارتی شامل کوئنچ و تمپر است.

ورق آلیاژی ۴۱۴۰ در صنایع و کاربردهای مختلف از جمله خودروسازی، ماشین آلات، ابزار سازی، هوافضا و مهندسی عمومی استفاده میشود.

| ترکیب شیمیایی ورق آلیاژی ۴۱۴۰ | |

| عناصر | درصد |

| آهن (Fe) | بیش از ۹۷ درصد |

| کربن (C) | ۰.۳۸ تا ۰.۴۳ درصد |

| منگنز (Mn) | ۰.۷۵ تا ۱ درصد |

| فسفر (P) | حداکثر ۰.۰۳۵ درصد |

| گوگرد (S) | حداکثر ۰.۰۴۰ درصد |

| سیلیسیم (Ci) | ۰.۱۵ تا ۰.۳۵ درصد |

| کروم (Cr) | ۰.۸۰ تا ۱.۱۰ درصد |

| مولیبدن (Mo) | ۰.۱۵ تا ۰.۲۵ درصد |

۱.۱۳. ورق آلیاژی ۶۱۵۰

ورق آلیاژی چیست؟ ورق آلیاژی ۶۱۵۰ یک نوع ورق فلزی است که از فولاد آلیاژی ۶۱۵۰ تولید میشود. ۶۱۵۰ یک فولاد آلیاژی حاوی عناصر کروم و وانادیوم است که به دلیل استحکام کششی بالا، چقرمگی و مقاومت در برابر سایش شُهرت دارد. در ضمن از این نوع فولاد، اغلب در مصارفی که به استحکام بالا و مقاومت در برابر ضربه نیاز دارند استفاده میشود.

فولاد آلیاژی ۶۱۵۰ معمولا در ساخت قطعاتی که تحت بارهای سنگین قرار دارند، مانند فنرهای سیم پیچ خودرو و سایر اجزای مشابه پر کاربرد است. این فولاد در سطوح مختلف سختی و استحکام تحت عملیات حرارتی قرار میگیرد.

با این حال، توجه به این نکته مهم است که ورقهای فولادی آلیاژی مانند ۶۱۵۰ در مقایسه با موادی که معمولا به شکل ورق استفاده میشوند، مانند فولاد کربنی یا فولاد ضد زنگ، کمتر به عنوان محصولات استاندارد در دسترس هستند.

مانند هر فولاد آلیاژی، کار با ورق آلیاژی ۶۱۵۰ با اقدامات احتیاطی مناسب، مانند تهویه مناسب و استفاده از تجهیزات حفاظت فردی مناسب، مهم است، زیرا این ماده ممکن است حاوی عناصری مانند کروم و وانادیم باشد که به طور بالقوه سلامت انسان را به خطر میاندازد.

| ترکیب شیمیایی ورق آلیاژی ۶۱۵۰ | |

| عناصر | درصد |

| آهن (Fe) | بیش از ۹۸ درصد |

| کربن (C) | ۰.۴۸ تا ۰.۵۳ درصد |

| منگنز (Mn) | ۰.۷۰ تا ۰.۹۰ درصد |

| فسفر (P) | حداکثر ۰.۰۳۵ درصد |

| گوگرد (S) | حداکثر ۰.۰۴۰ درصد |

| سیلیسیم (Ci) | ۰.۱۵ تا ۰.۳۵ درصد |

| کروم (Cr) | ۰.۸۰ تا ۱.۱۰ درصد |

۱.۱۴. ورق آلیاژی ۸۶۲۰ HR

ورق آلیاژی ۸۶۲۰ (HR (Hot Rolled یک نوع ورق فلزی است که از فولاد آلیاژی ۸۶۲۰ تحت فرایند نورد گرم تولید میشود. در این زمینه، «HR» نشان میدهد که ورق فولادی برای رسیدن به ابعاد و خواص نهایی، تحت عملیات نورد گرم قرار گرفته است.

فولاد آلیاژی ۸۶۲۰ یک فولاد کم آلیاژ حاوی عناصری مانند نیکل، کروم و مولیبدن است که سختی، چقرمگی و استحکام بالایی از خود نشان میدهند.

این نوع فولاد به طور معمول در صنایعی استفاده میشود که به استحکام کششی بالا، مقاومت در برابر سایش و ضربه نیاز دارند. ترکیب آلیاژی اشاره شده در فولاد آلیاژی ۸۶۲۰، زمینه را برای ایجاد یک هسته سخت بر روی سطح ورق به وجود میآورد.

لازم به توضیح است که ورق آلیاژی ۸۶۲۰ HR بسته به نیازهای کاربردی خاص، میتوان تحت فرایند ماشینکاری (تغییر شکل، خم و جوش) قرار داد.

| ترکیب شیمیایی ورق آلیاژی ۸۶۲۰ | |

| عناصر | درصد |

| آهن (Fe) | بیش از ۹۸ درصد |

| کربن (C) | ۰.۱۸ تا ۰.۲۳ درصد |

| منگنز (Mn) | ۰.۷۰ تا ۰.۹۰ درصد |

| نیکل (Ni) | ۰.۴۰ تا ۰.۷۰ درصد |

| مولیبدن (Mo) | ۰.۱۵ تا ۰.۲۵ درصد |

| سیلیسیم (Ci) | ۰۰.۱۵ تا ۰.۳۵ درصد |

| کروم (Cr) | ۰.۴۰ تا ۰.۶۰ درصد |

۱.۱۵. ورق آلیاژی Ck۴۵

CK۴۵ به نوعی از فولاد کربنی اشاره دارد که به دلیل استحکام کششی، سختی و مقاومت بالا در برابر سایش شناخته میشود. این نوع فولاد معمولا در صنایع مختلف از جمله ماشین آلات، خودروسازی و کاربردهای مهندسی مورد استفاده قرار میگیرد.

یکی از پرکاربردترین استانداردهای مورد استفاده این نوع ورق، EN۱۰۰۸۳-۲ است. استحکام نهایی محصولات این نوع ورق بعد از کوئنچ و تمپر بین ۷۰۰ تا ۸۵۰ مگاپاسکال در نظر گرفته میشود.

| ترکیب شیمیایی ورق آلیاژی Ck۴۵ | |

| عناصر | درصد |

| آهن (Fe) | بیش از ۹۸ درصد |

| کربن (C) | ۰.۴۲ تا ۰.۵۰ درصد |

| منگنز (Mn) | ۰.۵۰ تا ۰.۸۰ درصد |

| فسفر (P) | حداکثر ۰.۰۳۵ درصد |

| گوگرد (S) | حداکثر ۰.۰۴۰ |

| سیلیسیم (Ci) | ۰.۱۵ تا ۰.۳۵ درصد |

۱.۱۶. ورق آلیاژی Boz

ورق آلیاژی Boz یک نوع ورق فلزی است که از ترکیب عناصر آلیاژی مانند نیکل، مولیبدن، سیلیسیم، منگنز و کروم ساخته میشود. این محصول در برابر خوردگی و هرگونه ضربه مقاوم است.

۲. انواع ورق آلیاژی غیر فولادی (غیر آهنی)

انواع ورق آلیاژی غیر فولادی به انواع ورق آمالگام، ورق پیوتر، ورق برنز، ورق آلیاژی برنج، ورق های آلیاژی پایه مس و ورق های آلیاژی فلزات گرانبها تقسیمبندی میشود که در ادامه به توضیح هر یک میپردازیم:

۲.۱. ورق آمالگام

ورق آمالگام یک نوع ورق غیر فولادی است که از ترکیب جیوه با یک یا چند فلز دیگر تولید میشود. این محصول معمولا در دندانپزشکی برای پرکردن دندان استفاده میشوند.

پرکنندههای آمالگام با ترکیب کردن جیوه مایع با فلزات پودری غیر آهنی مانند نقره، قلع، مس یا روی ایجاد میشوند که در نتیجه محصولی انعطافپذیر به دست میآید. این محصول میتواند در داخل دندان قرار داده شود. هنگامی که آمالگام در داخل دندان قرار میگیرد، سخت شده و یک ماده پرکننده پایدار تشکیل میدهد.

| ترکیب شیمیایی ورق آلیاژی آمالگام | |

| عناصر | درصد |

| نقره (Ag) | ۴۰ تا ۷۰ درصد |

| قلع (Sn): | ۲۵ تا ۳۰ درصد |

| مس (Cu): | ۱۲ تا ۳۰ درصد |

| روی (Zn): | حداکثر ۰.۰۳۵ درصد |

| جیوه (Hg) | ۴۰ تا ۵۰ درصد |

۲.۲. ورق پیوتر

ورق آلیاژی چیست؟ ورق پیوتر یک نوع ورق غیر فولاد ساخته شده از پیوتر اشاره دارد که آلیاژی چکش خوار است. این نوع ورق عمدتا شامل عناصر آلیاژی مانند قلع (۸۵ تا ۹۹درصد) به همراه مقدار کمی از فلزات دیگر مانند آنتیموان، مس، بیسموت و نقره میشود. افزودن فلزات دیگر به بهبود سختی، دوام و مقاومت در برابر کدر شدن کمک میکند.

پیوتر فلزی نسبتا نرم و چکش خوار است؛ یعنی به راحتی میتوان آن را شکل داد و در اشکال مختلف قالبگیری کرد. این نوع ورق دارای رنگ خاکستری است که به مرور زمان و در محیط باز، ظاهری قدیمی (پتینه یا زنگ زدگی) به خود میگیرد.

ورق پیوتر به دلیل نقطه ذوب پایین و ویژگیهای تزئینی، قرنهاست که برای مصارف مختلف مورد استفاده قرار میگیرد.این محصول به طور معمول در کاربردهای تزئینی مانند اشیاء زینتی، جواهرات، مجسمهها، ظروف غذاخوری و … استفاده میشوند

جذابیت بصری و توانایی پیوتر در حفظ جزئیات پیچیده، آن را به عنوان یک گزینه محبوب برای اهداف تزئینی تبدیل کرده است.

| ترکیب شیمیایی ورق آلیاژی پیوتر | |

| عناصر | درصد |

| قلع (Sn) | ۸۵ تا ۹۹درصد |

| آنتیموان (Sb) | ۰.۵ تا ۱۰ درصد |

| مس | ۰.۵ تا ۵ درصد |

| بیسموت (Bi) | ۲درصد |

| پیوتر همچنین ممکن است حاوی مقدار کمی از عناصر دیگر مانند روی یا نقره باشد | |

۲.۳. ورق برنز

برنز یک آلیاژ فلزی است که عمدتا از مس (۸۵ تا ۹۹ درصد) به همراه با مقادیر متفاوتی از عناصر دیگر مانند قلع، روی و آلومینیوم تشکیل میشود. افزودن عناصر آلیاژی مختلف، زمینه را برای بهبود سختی، استحکام، مقاومت در برابر خوردگی و ظاهر زیبای این نوع ورق به وجود میآورد.

آلیاژهای برنز دارای چندین ویژگی مطلوب از جمله شکلپذیری عالی، مقاومت در برابر سایش بالا و پرداختهای سطحی جذاب هستند. برنز رسانای الکتریکی خوبی دارد و برای کاربردهای الکتریکی و الکترونیکی مناسب است. همچنین دارای خواص ضد میکروبی است که میتواند در محیطهای بهداشتی مورد استفاده قرار گیرد.

انواع مختلفی از آلیاژهای برنز وجود دارد که هر کدام دارای ویژگیهای متفاوتی هستند. برخی از نمونهها شامل برنز فسفر (مس-قلع-فسفر)، برنز آلومینیوم (مس-آلومینیوم)، برنز سیلیسیم (مس- سیلیسیم)، و برنز منگنز (مس-منگنز) میشود.

۲.۴. ورق آلیاژی برنج

ورق آلیاژی برنج ترکیبی از مس و روی و گاهی عناصر دیگر هستند. آنها مقاومت خوبی در برابر خوردگی به همراه شکلپذیری عالی و ظاهری جذاب از خود ارائه میدهند. ورقهای آلیاژ برنج معمولا در کاربردهای تزئینی، قطعات الکتریکی، آلات موسیقی و وسایل لوله کشی استفاده میشود.

۲.۵. ورقهای آلیاژی پایه مس

ورقهای آلیاژی پایه مس، رسانای الکتریکی، هدایت حرارتی و مقاومت در برابر خوردگی خوبی از خود ارائه میدهند. این ورقها در قطعات الکتریکی، مبدل های حرارتی، معماری و تاسیسات هنری کاربرد دارند. برخی از انواع ورقهای آلیاژی پایه مس عبارتند از:

- ترکیب آلیاژ مس-روی-آهن-قلع

- ترکیب آلیاژ برنز-نیکل-مس

- ترکیب آلیاژ مس- آهن

- ترکیب آلیاژ فولاد آلیاژی روکش شده با مس

- ترکیب آلیاژ برنز روکش شده با مس

- ترکیب آلیاژ استنلس استیل روکش شده با مس

- ترکیب آلیاژ مس-روی-آهن-کبالت

- ترکیب آلیاژ مس-روی-آهن

۲.۶. ورقهای آلیاژی فلزات گرانبها

مهمترین ورقهای آلیاژی گرانبها میتوان به آلیاژ تیتانیوم اشاره کرد. این نوع ورق دارای نسبت مقاومت به وزن عالی، مقاومت در برابر خوردگی و پایداری در دمای بالا است. ورقهای آلیاژ تیتانیوم در صنایع هوافضا، دریایی، شیمیایی و پزشکی برای کاربردهایی که نیاز به استحکام و دوام بالا در محیطهای پر تنش دارند، استفاده میشوند.

| ترکیب شیمیایی ورق آلیاژی تیتانیوم | |

| عناصر | درصد |

| تیتانیوم (Ti) | ۹۰ درصد |

| آلومینیوم (Al) | ۶ درصد |

| وانادیوم (V) | ۴ درصد |

| سایر عناصر کمیاب و ناخالصیها ممکن است در مقادیر کمتری وجود داشته باشند. | |

کاربرد ورق آلیاژی

مهمترین کاربردهای ورق آلیاژ عبارتند از:

- صنعت هوافضا برای بالها، بدنه و سایر اجزاء هواپیما (آلیاژهای آلومینیوم گرید ۲۰۲۴ و ۷۰۷۵)

- صنعت خودروسازی برای پانلهای بدنه، اجزای شاسی، قطعات موتور و چرخها ( آلیاژهای آلومینیوم و برخی از انواع فولادهای آلیاژی)

- صنعت ساخت و ساز و معماری برای اهداف ساختمانی مانند سقف، نما، پانلهای دیواری و اجزای سازهای (فولاد استنلس استیل، آلومینیوم و آلیاژهای فولادی)

- صنعت الکترونیک برای کاربردهایی مانند برد مدار چاپی (PCB)، کنتاکتهای الکتریکی، کانکتورها و … (ورقهای آلیاژی قلع اندود و …)

- صنعت انرژی مانند نیروگاهها، سیستمهای انرژی تجدیدپذیر و تاسیسات نفت و گاز (آلیاژهای فولاد ضد زنگ و …)

- بستهبندی مواد غذایی و قوطیهای نوشیدنی، قوطیهای رنگ و مواد مختلف بسته بندی (ورقهای آلیاژی مانند فولاد قلع اندود)

- صنایع دریایی مانند بدنه قایق، روسازه کشتی، مخازن و سازههای دریایی (فولاد ضد زنگ و آلیاژهای آلومینیوم)

- تجهیزات صنعتی برای قطعات ماشین آلات، تجهیزات، مخازن ذخیرهسازی و …

مزایای ورق آلیاژی

مهمترین مزایای ورق آلیاژی عبارتند از:

- خواص مکانیکی بهبود یافته (مانند استحکام کششی، تسلیم، سختی و چقرمگی)

- نسبت استحکام بالا به وزن کم

- مقاومت در برابر خوردگی به ویژه در محیطهای مرطوب، دارای مواد شیمیایی یا آب شور

- انعطافپذیری بالا (ماشینکاری خوب)

- مقاومت در برابر دمای بالا (هدایت حرارتی)

- هدایت الکتریکی

- مقاومت در برابر سایش

- طول عمر بالا

- کم بودن فرایند تعمیر و نگهداری

- امکان سفارشیسازی

معایب ورق آلیاژی

- نیاز به دانش کافی برای انتخاب آلیاژ برای کاربردهای خاص

- دسترسی محدود به برخی آلیاژها

- تولید زمان بر

- عدم مقاومت در برابر خوردگی برای برخی آلیاژها

- رسانایی محدود در برخی ترکیبات آلیاژی

- جوشپذیری کمتر در برخی از آلیاژهای با استحکام بالا پ

- هزینه نسبتا بالا

تولیدکنندگان ورق آلیاژی در ایران

مهمترین تولیدکنندگان ورق آلیاژی در ایران عبارتند از:

- شرکت فولاد آلیاژی ایران

- فولاد مبارکه اصفهان

- ذوب آهن اصفهان

- فولاد خوزستان

- فولاد اکسین خوزستان

- صنایع هفت الماس

- شرکت نورد و قطعات فولادی

- گروه صنعتی فولاد بهمن

- فولاد گیلان

- فولاد کاویان اهواز

- فولاد امیرکبیر کاشان

- فولاد غرب آسیا

قیمت ورق آلیاژی

قیمت ورق آلیاژی به عوامل مختلفی مانند نوع کاربرد، عناصر تشکیل دهنده و میزان عرضه و تقاضا دارد. برای اطلاع از قیمت انواع ورق آلیاژی تولید شده در ایران، به وب سایت کارآهن مراجعه کنید.

کلام آخر

در این مقاله به موضوع ورق آلیاژی چیست؟ انواع، کاربرد و ویژگیهای آن پرداختیم. ورق آلیاژی به دو دسته فولادی و غیر فولادی تقسیمبندی میشود که در صنایع خودروسازی، هوافضا، صنایع غذایی، ساختمانسازی و … کاربرد دارند. این نوع ورق فلزی، داری استحکام بالا و خواص مکانیکی بهبود یافتهای است که نسبت استحکام بالا، وزن کمی دارد. از دیگر مزایای این نوع ورق میتوان به انعطافپذیری و مقاومت در برابر دمای بالا به همراه مقاومت در برابر سایش و … اشاره کرد. برای کسب اطلاعات بیشتر با ما تماس بگیرید. گروه کارشناسان ما در وب سایت کارآهن، آماده پاسخگویی به سوالات شما عزیزان هستند.