ورقهای فولادی در انواع مختلفی تولید میشود که یکی از آنها، ورق برشی یا ورق برش خورده است. ورق برش خورده یا برشی، به شیوه نورد گرم و سرد تولید میشود. یعنی برای تولید این محصول، شمش فولادی را به واحد نورد گرم منتقل میکنند تا از طریق غلتکهای خط نورد، سطح مقطع آن به شکل ورق دربیاید. در نهایت میتوان این نوع ورق را برای افزایش مقاومت در برابر خوردگی، به واحد نورد سرد منتقل کنند. در این مقاله به معرفی ورق برشی یا ورق برش خورده به همراه شیوه تولید، کاربردها و مشخصات فنی میپردازیم. برای خواندن ادامه مطلب، مجله کارآهن را دنبال کنید.

ورق برشی یا ورق برش خورده

یکی از ویژگیهای ورق برشی، ضخامت کم در برابر عرض بیشتر است که در صنایع مختلف مورد استفاده قرار میگیرد. با این حال بیایید بررسی کنیم که ورق برش خورده چیست؟ ورقهای برشی دارای سطحی صاف و البته تخت هستند که هم به صورت لبه تیز و هم لبه منحنی تولید میشوند. از نظر فنی میتوان گفت که ورقهای برش دارای اندازهای حدود ۱۰۰، ۱۵۰، ۱۵۲ و ۲۰۰ سانتیمتری هستند.

| مشخصات ورق برشی یا ورقهای برش خورده | |||||

| نام محصول | نام دوم | ماده اولیه | روش تولید | انواع دستگاه برش | کاربرد |

| ورق برشی | ورق برش خورده | تختال فولادی ST37 و ST52 | نورد گرم و نورد سرد | گیوتین، هوابرش، CNC، اسلیتر و پلاسما | صنایع ساختمان، لوازم خانگی، خودرو، ماشینآلات و … |

انواع ورق برشی

ورقهای برشی نسبت به ورق مورد نیاز یا اولیه، در انواع مختلفی تولید میشود که عبارتند از:

۱- ورق سیاه ST37

- به عنوان ورق اولیه تولید ورقهای برشی است.

- این نوع ورق دارای کربن ۰.۲۰ درصد است.

- منگنز این نوع ورق مورد نیاز برای تولید ورقهای برش خورده، زیر ۱.۷۰ درصد است.

- دارای سیلیسیوم ۰.۰۵ تا ۰.۲۵ درصد است.

- فسفر ۰.۰۴۵ درصد دارد.

- گوگرد این نوع ورق ۰.۰۴۵ درصد است.

۲- ورق سیاه ST52

- به عنوان ورق اولیه تولید ورقهای برشی است.

- این نوع ورق دارای کربن ۰.۲۰ تا ۰.۲۷ درصد است.

- منگنز این نوع ورق مورد نیاز برای تولید ورقهای برش خورده، ۱ درصد است.

- دارای سیلیسیوم ۰.۱۵ تا ۰.۶۰ درصد است.

- فسفر ۰.۰۳۵ درصد دارد.

- گوگرد این نوع ورق ۰.۰۳۵ درصد است.

تفاوت ورق ST37 و ST52 | به همراه جدول

نحوه تولید ورق برشی

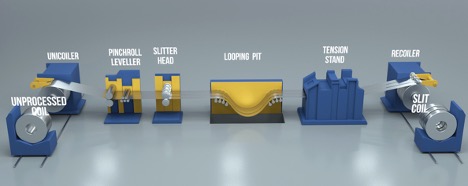

برای تولید ورقهای برش خورده، دو روش رایج وجود دارد که شامل نورد گرم و نورد سرد میشود. در روش نورد گرم، تختالهای فولادی ابتدا تحت دمایی بالاتر از دمای تبلور (۱۲۸۰ درجه سلسیوس) قرار گرفته و سپس برای کاهش سطح مقطع به زیر دستگاه غلطک میروند. هدف از کاهش سطح مقطع ورقهای برشی، کاهش ضخامت نهایی محصول است. در نهایت به وسیله دستگاه هوابرش، اسلیتر، سی ان سی، گیوتین و پلاسما، برش مورد نظر را بر روی ورق ایجاد میکنند.

در روش نورد سرد، ورقهای تولید شده در نورد گرم (بدون برش) وارد این مرحله میشوند. به طوری که ورق تحت دمای کمتر از دمای تبلور مجدد قرار میگیرد. سپس برای کاهش دمای ورق، آن را در محیط یا دمای اتاق میگذارند. این نوع ورق نسبت به ورقهای برش خورده نورد گرم، نسبت به خوردگی مقاومت بالاتری دارند. البته مقاومت کلی ورق برش خورده نورد گرم بیشتر از ورقهای برشی نورد سرد است.

وقتی ورقهای برشی در فرآیند نورد سرد آماده شد، آنها را با دستگاه دستگاه هوابرش، اسلیتر، سی ان سی، گیوتین و پلاسما برش میدهند.

انواع دستگاه برش مخصوص ورقهای برشی

۱- دستگاه هوابرش

- برش عمیق را به وسیله شعله انجام میدهد.

- برای ورقهای ضخیم مناسب است.

- دقت کمتری برای برش دارد.

۲- دستگاه اسلیتر

- یک نوع دستگاه نواربری است

- مخصوص برشهای نازک است.

- ورق تولید شده ظرافت خاصی دارد.

- نیاز به دقت بالا ندارند.

۳- دستگاه CNC

- دقیقترین روش برای برش ورقهای فولادی است.

- کیفیت و دقت بسیار بالایی دارد.

- خطا در این روش به حداقل ممکن میرسد.

- بهترین روش برش است.

- هزینه بالایی دارد.

- بدون نیاز به نیروی انسانی انجام میشود.

۴- گیوتین

- یک روش سنتی برای برش دادن ورق است.

- از طریق گیوتین میتوان برش ورق را انجام داد.

۵- دستگاه پلاسما

- یک دستگاه برای برش دقیق ورق است.

- دقت و کیفیت بسیار بالایی در زمینه برش دادن دارد.

- هزینه بسیار بالایی برای برش دارد.

مزایای ورقهای برش خورده

- تقویت سازه

- مقاومت بالا

- دقت ابعادی بالا

- کمک به ایمنی سازه

- کمک به استحکام سازه

- تحمل وزن بارهای سنگین

- ضد خوردگی (در نوع نورد سرد)

کاربردهای ورق برشی یا ورق برش خورده

مهمترین کاربردهای ورقهای برش خورده فولادی عبارتند از:

- ساختمان

- سقف

- پوشش دیوار

- اتصالات تیر به ستون

- اتصال مقاطع فولادی

- تیرچه

- لچکی

- پل

- سوله

- کشتی

- سازههای دریایی

- بنادر

- اسکله

- ماشینآلات

- خودروسازی

- لوازم خانگی

- تونل

- مترو

قیمت خرید ورق برشی یا ورق برش خورده

امروزه عوامل مختلفی بر قیمت محصولات فولادی اثر میگذارند که ورقهای برش خورده هم از آنها جدا نیست. مهمترین عوامل موثر بر قیمت ورق برشی عبارتند از:

- قیمت مواد اولیه

- کیفیت مواد اولیه و انتخاب آن

- هزینه حمل و نقل

- هزینه انرژی

- هزینه نیروی انسانی

- میزان تقاضا و عرضه

- انتخاب نوع برش و دستگاه مخصوص آن

- ابعاد و ضخامت مورد نظر مشتریان

- نرخ ارز

- وضعیت بازار آهن

- اقتصاد کشور

- تورم

کلام آخر

در این مقاله به معرفی ورق برشی یا ورق برش خورده پرداختیم. ورقهای برشی یکی از انواع ورقهای فولادی است که امروزه در صنعت ساختمان، لوازم خانگی، ماشینآلات و بسیاری موارد دیگر کاربرد دارند. علت نامگذاری ورقهای برش خورده، انتخاب نوع دستگاه برشی است که به وسیله آن میتوان ورقها مورد نیاز را برش دارد. البته قیمت نهایی ورقهای برشی بر اساس نوع دستگاه نیز میتواند متفاوت باشد.

سوالات متداول

ورق برش خورده چیست؟

ورقهای برشی یا برش خورده، یک نوع ورق فولادی است که به وسیله دستگاههای مختلف برش داده میشود تا در صنایع مختلف مورد استفاده قرار گیرد.

انواع ورقهای برشی کداماند؟

ورقهای برش خورده با توجه به انتخاب نوع ورق فولادی در انواع ST37 و ST52 تقسیم میشوند.

ورقهای برشی به چه روشی تولید میشوند؟

نورد سرد و نورد گرم، روش های رایج برای تولید ورقهای برش خورده به حساب میآیند.

چه دستگاههایی برای برش ورقهای برش خورده از چه دستگاههایی استفاده میشود؟

برش ورقهای برشی به وسیله دستگاههایی مانند گیوتین، پلاسما، CNC و هوا برش صورت میگیرد.

منبع تصاویر: nationalmaterial