ورق روغنی یکی از محصولات فولادی با روکش روغنی یا لعاب دار است که در برابر خوردگی و زنگ زدگی مقاومت بالایی از خود نشان میدهد. انواع ورق روغنی شامل ورق ST۱۲ ،ST۱۳ و ST۱۴ میشود که محتوای کربن پایینی دارند. برای خواندن ادامه این مطلب، مجله کارآهن را دنبال کنید.

ورق روغنی چیست؟

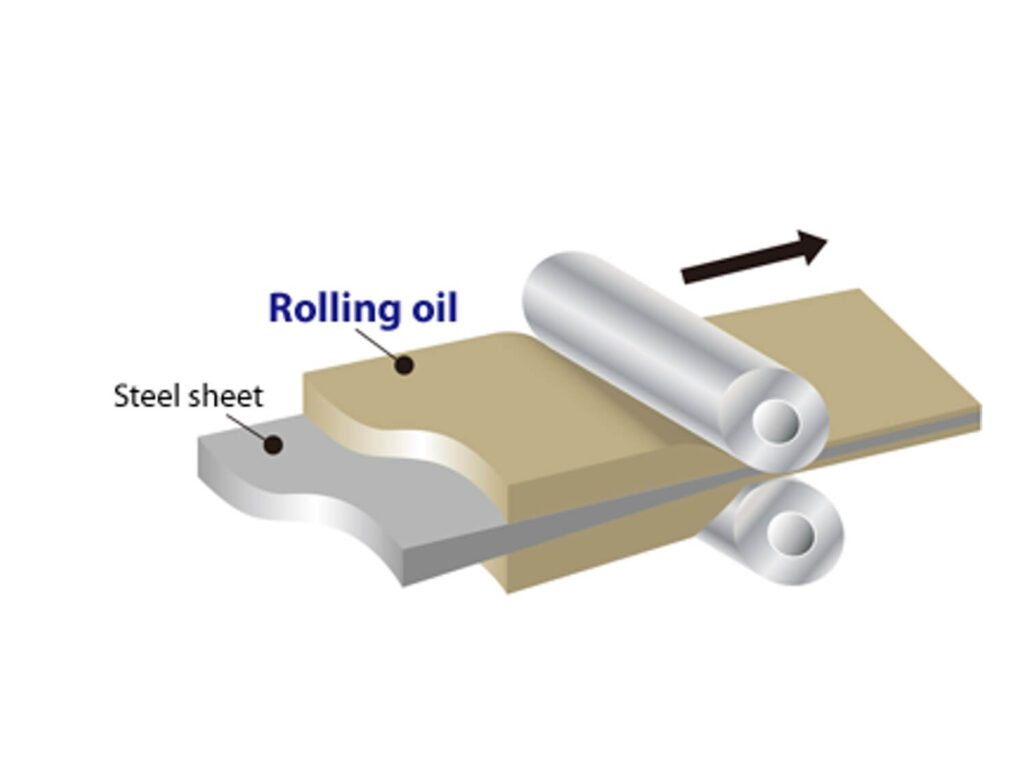

ورق روغنی نوعی محصول فولادی آغشته به روانکننده یا روغن است که از نورد سرد در دمای اتاق تولید میشود. در طول فرآیند نورد سرد، فولاد بین غلتکها فشرده میشود تا ضخامت آن کاهش یافته و سطح آن بهبود یابد.

این فرآیند همچنین استحکام و سختی فولاد را افزایش میدهد و آن را برای استفاده در کاربردهای مختلف مانند خودروسازی، چارچوب درها، لوازم خانگی، ماشین آلات و غیره مناسب میکند.

ورقهای فولادی نورد سرد را میتوان به دلایل مختلف با روانکننده آغشته کرد که همین کار، یکی از دلایل اصلی بهبود شکلپذیری ورق فولادی به حساب میآید.

در ضمن روانکنندهها برای کاهش اصطکاک، سایش و جلوگیری از چسبیدن ورق به غلتکها در طول فرآیند نورد سرد اعمال میشوند.

یکی دیگر از دلایل آغشته کردن ورقهای فولادی نورد سرد به روانکننده، بهبود مقاومت در برابر خوردگی است. روانکنندهها میتوانند از سطح ورق فولادی در برابر رطوبت و سایر عناصر خورنده محافظت کنند و زمینه را برای افزایش طول عمر ورق به وجود آورند.

علاوه بر این، با استفاده از روانکننده بر روی سطح ورق، میتوان به کاهش عیوب سطح و بهبود ظاهر کلی محصول نهایی کمک کرد.

| جدول انواع ورق روغنی | |

| نوع | کاربرد |

| ورق ST۱۲ | صنعت خودروسازی یخچال ماشین لباسشویی و خشک کن قطعات ماشین آلات مخازن ذخیره سازی و خطوط لوله سقف سایدینگ و پانلهای دیواری |

| ورق ST۱۳ | قطعات خودرو (پانلهای بدنه، اجزای شاسی و قطعات موتور) لوازم خانگی (یخچال، ماشین لباسشویی و اجاق گاز) تجهیزات صنعتی (قطعات ماشینآلات، مخازن ذخیره سازی و سیستم های لولهکشی) |

| ورق ST۱۴ | مبلمان فلزی (صندلی، میز و کابینت) وسایل برقی (لوازم الکتریکی مانند یخچال، ماشین لباسشویی و تهویه) ساختمانسازی (سقف، سایدینگ و ناودان) |

ورق روغنی به انگلیسی

در زبان انگلیسی ورق روغنی به عنوان Cold rolled steel شناخته میشود.

تاریخچه ورق روغنی

در اوایل قرن بیستم بود که استفاده از ورقهای فولادی نورد سرد آغشته به روغن یا روانکننده (ورق روغنی) گسترش یافت. در روزهای اولیه تولید فولاد، نورد سرد فرآیند نسبتا جدیدی بود که برای تولید ورقهای فولادی نازک و یکنواخت مورد استفاده قرار میگرفت. با این حال، این روند بدون چالش نبود.

یکی از چالشهای اصلی نورد سرد اصطکاک بالای سطوح بود که بین ورق فولادی و غلتکها در طول فرآیند رخ میداد. این اصطکاک باعث تغییر شکل یا حتی پارگی ورق میشد و در نتیجه محصول نهایی را با کیفیت پایینی به مرحله تولید میرساند.

برای رفع این مشکل، تولیدکنندگان فولاد شروع به آزمایش با انواع مختلفی از روانکننده ها کردند که میتوانست بر روی سطح ورق فولادی اعمال شود تا اصطکاک را کاهش دهد و کیفیت محصول نهایی را بهبود بخشد.

اولین روانکنندههای مورد استفاده معمولا روغن های معدنی یا چربیهای حیوانی بودند که با استفاده از برس یا سمپاش بر روی سطح ورق اعمال میشدند.

با گذشت زمان، استفاده از روانکنندههای مصنوعی رواج بیشتری پیدا کرد؛ زیرا مشخص شد که آنها در کاهش اصطکاک و بهبود کیفیت محصول نهایی موثرتر از روغنهای طبیعی عمل میکنند.

روانکنندههای مصنوعی را میتوان به گونهای فرموله کرد که ویژگیهای خاصی مانند بهبود مقاومت در برابر خوردگی یا پوشش سطحی بهتر را ارائه دهد.

امروزه انواع ورق روغنی، به طور گسترده در صنایع مختلف از جمله خودروسازی، ساختمانسازی و غیره استفاده میشود. نوع روغن مورد استفاده به کاربرد و الزامات خاص ورق فولادی بستگی دارد.

انواع ورق روغنی

۱- ورق روغنی ST۱۲

ST۱۲ یا ورق روغنی معمولی نامی برای ورق فولادی نورد سرد است که محتوای کربن کمی دارد. این محصول به عنوان ورق کششی، در کاربردهای مختلف صنعتی استفاده میشود. لازم به توضیح است که «ST» در ST۱۲ مخفف «Steel» و «۱۲» به گرید فولاد اشاره دارد.

ورق روغنی ST۱۲ با نورد سرد فولاد در دمای اتاق تولید میشود که به آن سطح صاف، تحملپذیری و خواص مکانیکی ثابت ارائه میدهد. محتوای کم کربن این نوع ورق حدود ۰.۱۰ درصد است که باعث میشود به راحتی جوش و به فرمهای مختلف تغییر شکل دهد.

۲- ورق روغنی ST۱۳

ورق روغنی ST۱۳ یا به عنوان ورق روغنی نیمه کشش شناخته میشود. این نوع ورق روغنی دارای محتوای کم کربن در حدود ۰.۰۴ درصد است که مانند ورق روغنی معمولی، زمینه را برای جوشپذیری و تبدیل شدن این محصول به اشکال مختلف فراهم میکند.

استحکام ورق روغنی نیمه کششی حدود ۲۷۰ مگاپاسکال است. از این محصول بیشتر در صنایع خودروسازی، پرسکاری کم عمق استفاده میشود.

۳- ورق روغنی ST۱۴

ورق روغنی ST۱۴ یا فوق کشش به عنوان یک محصول همهکاره نورد سرد، دارای محتوای کربن حدود ۰.۰۶ درصد است که همانند دو نمونه قبلی، امکان جوشپذیری و تبدیل شدن به اشکال مختلف را برای این محصول پدید میآورد.

این محصول از انعطافپذیری و استحکام کششی بالا در حدود ۳۴۰ مگاپاسکال برخوردار است که باعث میشود برای پرسکاری عمیق مناسب باشد. از جمله کاربردهای ورق روغنی فوق کشش میتوان به قطعات خودرو مانند فیلترها و غیره اشاره کرد.

ویژگیهای ورق روغنی

مهمترین ویژگیها یا مشخصات ورق روغنی عبارتند از:

- سطح صاف: ورقهای روغنی سطح صافی دارند که این ویژگی، آنها را برای کاربردهایی که ظاهر با کیفیت بالا مورد نظر است، ایدهآل میکند.

- استحکام بالا: ورق روغنی تولید شده در طول فرآیند نورد سرد، استحکام بالاتر و سختی بیشتری نسبت به ورقهای فولادی نورد گرم ارائه میدهد.

- شکلپذیری مناسب: ورق روغنی نورد سرد شکلپذیری خوبی دارد؛ یعنی به راحتی میتوان آنها را شکل داد و به اشکال و اندازههای مختلف درآورد.

- تلرانسهای محکم: ورقهای روغنی دارای تلرانسهای محکمتری (ضخامت و عرض ثابت) نسبت به ورق فولادی نورد گرم است.

- جوشپذیری آسان: این محصول قابلیت جوشپذیری مناسبی دارد.

- مقاومت در برابر خوردگی: ورقهای لعاب دار، آغشته به روانکننده یا روغنی مقاومت بالایی از خود در برابر خوردگی نشان میدهد؛ به طوری که از این محصول میتوان در محیط باز استفاده کرد.

- مقرون به صرفه: ورق روغنی نورد سرد عموما مقرون به صرفهتر از ورقهای فولادی ضد زنگ هستند.

کاربرد ورق روغنی

۱- خودروسازی

- پانلهای بدنه: از ورق روغنی برای تولید پانلهای بدنه مانند گلگیر، دربهای اصلی و صندوق استفاده میشود.

- اجزای شاسی: در ساخت اجزای مختلف شاسی مانند ریلهای قاب و … کاربرد دارد.

- سیستمهای اگزوز: در ساخت سیستمهای اگزوز مانند لولهها، صدا خفه کنها و رزوناتورها استفاده میشود. لازم به توضیح است که پوشش روغن به محافظت از سطح ورق روغنی در برابر خوردگی ناشی از قرار گرفتن در دماهای بالا و گازهای خورنده کمک میکند.

- مخازن سوخت: در ساخت مخازن سوخت خودروها استفاده میشود. ورق روغنی میتواند خورندگی ناشی از سوخت و سایر مواد شیمیایی را به حداقل ممکن کاهش دهد.

۲- لوازم خانگی

- یخچال: از ورق روغنی برای ساخت پانلهای بیرونی یخچالها شامل دربها و بدنه استفاده میشود.

- ماشین لباسشویی و ظرفشویی: ورق روغنی در تولید محفظه داخلی ماشین لباسشویی و ظرفشویی مورد استفاده قرار میگیرد. لازم به توضیح است که پوشش روغنی ورق باعث میشود تا محفظه داخلی را در برابر آب و مواد شوینده مقاوم کند.

۳- مقاطع فولادی

از ورق روغنی میتوان در تولید مقاطع فولادی از جمله تیرآهن هاش، پروفیل صنعتی و ساختمانی، پروفیل درب و پنجره و… استفاده کرد.

۴- قطعات صنعتی

ورقهای فولادی نورد سرد به لطف مزایایی که روکش روغنی به همراه دارد. در قسمتهای مختلف صنعتی قابل استفاده است. به عنوان مثال، این محصول را میتوان در تولید تجهیزات صنعتی مانند قطعات ماشین آلات، محفظههای الکتریکی و سیستمهای HVAC (گرمایش، تهویه و تهویه مطبوع) مورد استفاده قرار داد.

۵- ساخت قفسه

ورق روغنی برای قفسههایی که در محیطهای مرطوب مانند زیرزمین یا گاراژ استفاده میشوند. علاوه بر این، ورقهای فولادی نورد سرد روکش شده با روغن را میتوان رنگآمیزی کرد یا با مواد دیگر پوشش داد تا ظاهر و دوام آنها را بهبود بخشد.

۶- رادیاتورسازی

روکش روغن میتواند از فولاد در برابر زنگزدگی و خوردگی محافظت کند که این موضوع برای رادیاتورهایی که در معرض آب و سایر مایعات هستند، مهم است. همچنین استفاده از ورق روغنی در ساخت رادیاتور، موجب افزایش طول عمر رادیاتورها و کاهش هزینههای نگهداری در بلندمدت میشود.

۷- تولید مبلمان

از ورق روغنی میتوان در تولید انواع مبلمان فلزی استفاده کرد. شکلپذیری بهبود یافته ورق روغنی امکان ساخت انواع مبلمان سفارشی را فراهم میکند. در ضمن تلورانسهای محکم ذیل مشخصات ورق روغنی، زمینه را برای ساخت قطعات مبلمان از نظر اندازه و شکل یکنواخت به وجود میآورد.

روش تولید ورق روغنی

۱- تولید ورق روغنی با سیستم پاشش مستقیم

در ادامه به سیستم پاشش مستقیم اشاره میکنیم. این سیستم شامل اعمال مواد پوششی بر روی سطح ورق روغنی با استفاده از سیستم پاشش است.

برای اجرای فرآیند فوق، ابتدا هرگونه آلودگی و چسبندگی ناشی از مواد پوششی، تمیز و تصفیه میشود. سپس مواد پوششی مخلوط شده و برای اجرا آماده میگردد.

سیستم پاشش مستقیم معمولا از یک تفنگ یا نازل برای اعمال مواد پوشش بر روی سطح ورق روغنی استفاده میکند. تفنگ اسپری یا نازل معمولا به یک سیستم اختلاط و تحویل متصل میشود که استفاده مداوم از مواد پوشش را بر روی سطح ورق فولادی امکانپذیر میکند.

بسته به ضخامت و ویژگیهای مورد نظر ورق پوشش داده شده، مواد پوشش را میتوان در یک مرحله یا چند مرحله اعمال کرد. سپس ورق پوشش داده شده پخت و خشک میشود تا اطمینان حاصل شود که مواد پوششی به درستی به سطح ورق روغنی میچسبد و خواص مورد نظر مانند مقاومت در برابر خوردگی، سطح مناسب یا شکلپذیری را فراهم میسازد.

سیستم پاشش مستقیم یک روش محبوب برای تولید ورقهای روغنی است؛ زیرا کنترل دقیق ضخامت و خواص مواد پوشش را امکانپذیر میکند. همچنین امکان استفاده از طیف وسیعی از مواد پوششی شامل رنگ و سایر مواد را به وجود میآورد.

۲- تولید ورق روغنی با سیستم پاشش مدار بسته

تولید انواع ورق روغنی با سیستم پاشش مدار بسته فرآیندی است که شامل اعمال یک ماده پوششی بر روی سطح ورقهای فولادی نورد سرد با استفاده از سیستم پاشش است که مواد پوششی را به گردش در میآورد.

این فرآیند با تهیه ورق فولادی نورد سرد آغاز میشود که برای حذف هرگونه آلودگی و بهبود چسبندگی مواد پوشش و تمیز میشود. سیستم پاشش مدار بسته معمولا از یک تفنگ اسپری یا نازل برای اعمال مواد پوششی بر روی سطح ورق فولادی استفاده میکند.

مواد پوشش اضافی که بر روی سطح ورق فولادی رسوب نمیکند، جمعآوری شده و برای استفاده مجدد به سیستم بازگردانده میشود.

سیستم پاشش مدار بسته چندین مزیت را نسبت به سایر سیستمهای پاشش ارائه میدهد؛ از جمله این مزیتها میتوان به کاهش ضایعات، بهبود کارایی و کاهش اثرات زیست محیطی اشاره کرد.

به طور کلی، تولید ورق روغنی روکش شده با سیستم پاشش مدار بسته، روشی بسیار کارآمد و مقرون به صرفه برای تولید ورقهای فولادی پوشش داده شده با کیفیت بالا برای طیف وسیعی از کاربردهای صنعتی است.

تفاوت ورق سیاه و ورق روغنی

تفاوت اصلی بین ورق روغنی و ورق سیاه، وجود روکش روغنی است. پوشش روغن بر روی سطح ورق روغنی، نه تنها سطح این محصول را به خوبی پرداخت میکند بلکه شکلپذیری بهتری برای آن ارائه میدهد.

از سوی دیگر، ورقهای سیاه بدون پوشش هستند و سطحی ناهموار دارند. این محصول اغلب در کاربردهایی مورد استفاده قرار میگیرد که ظاهر یا نمای بیرونی ورق به عنوان یک ضرورت مطرح نیست؛ به طور مثال میتوان به محصولات ورق سیاه مانند لولهها و … اشاره کرد.

مقاومت در برابر خوردگی، از دیگر تفاوتهای ورق روغنی و ورق سیاه است. به طوری که ورق سیاه بیشتر در معرض خوردگی است و به اقدامات اضافی برای محافظت از خود در برابر زنگ زدگی نیاز دارد. این در حالی است که ورق روغنی نیازی به اقدامات اضافی ندارد.

تفاوت ورق روغنی و ورق گالوانیزه

ورق روغنی و ورق گالوانیزه، دو نوع مختلف محصولات فولادی هستند که در کاربردهای صنعتی مختلف مورد استفاده قرار میگیرند. انواع ورق روغنی با اعمال لایه نازکی از روانکننده بر روی سطح ورقهای فولادی نورد سرد ساخته میشوند. در حالی که ورق گالوانیزه بر روی سطح خود دارای لایهای از روی است.

وجود روغن بر روی ورق روغنی و وجود لایهای از فلز روی بر روی ورق گالوانیزه، مقاومت این دو محصول فولادی را در برابر خوردگی و زنگ زدگی بالا میبرد. به طوری که شما میتوانید از این دو محصول در کاربردهای بیرونی استفاده کنید.

تفاوت اصلی ورق روغن و ورق گالوانیزه در روش محافظت از سطح آنها است. ورقهای پوشش داده شده با روغن توسط یک لایه نازک روغن یا روان کننده محافظت میشوند، در حالی که ورق های گالوانیزه توسط یک لایه روی محافظت میگردد.

با این حال ورقهای گالوانیزه معمولا برای کاربردهای بیرونی مناسبتر از ورق روغنی است. در حالی که ورقهای روغنی معمولا در کاربردهای داخلی بهتر از ورق گالوانیزه عمل میکند.

مهمترین تولید کنندگان ورق روغنی در ایران

ایران یکی از مهمترین تولیدکنندگان ورق روغنی در منطقه خاورمیانه است که سالانه مقادیر زیادی از این محصول را در بازار داخلی و خارجی عرضه میکند.

مهمترین تولیدکنندگان ورق روغنی در داخل کشور میتوان به شرکت فولاد مبارکه اصفهان، هفت الماس و فولاد غرب اشاره کرد که در ادامه به توضیح مختصر ورق روغنی هر کدام از این شرکتها میپردازیم.

۱- ورق روغنی اصفهان

شرکت فولاد مبارکه اصفهان یکی از بزرگترین شرکتهای فولادی در ایران است که ظرفیت بالایی برای تامین صنایع پایین دست زنجیره فولاد دارد. ورق روغنی، از جمله محصولات این شرکت است که بر اساس استانداردهای بینالمللی DIN، JIS ،MSC-STD ،BS ،EN ،B۵۳ و SAE و استاندارد ملی ایران ISIRI به شماره ۵۷۲۳ تولید میشود.

لازم به توضیح است که این شرکت قابلیت تولید انواع ورق روغنی دارای ضخامت بین ۰.۳۵ تا ۳ میلی متر و عرض حداقل ۶۵۰ تا حداکثر ۱۶۵۰ میلی متر را دارد که بنا به درخواست مشتری، سایز محصول میتواند تغییر پیدا کند.برای اطلاع از قیمت به روز ورق روغنی فولاد مبارکه، به وب سایت کارآهن مراجعه کنید.

۲- ورق روغنی هفت الماس

کارخانه صنایع فولاد هفت الماس نیز به مانند فولاد مبارکه، یکی از شرکتهای بزرگ تولیدکننده ورق روغنی است که این محصول را بر اساس استاندارد EN و استاندارد ملی ایران ISIRI به شماره ۵۷۲۳ تولید میکند.

ورق روغنی هفت الماس دارای ضخامت بین ۰.۱۸ تا ۲.۵ میلی متر و عرض ورق ۷۲۰ تا ۱۲۸۰ میلی متر است. برای اطلاع از قیمت به روز ورق روغنی هفت الماس، به وب سایت کارآهن مراجعه کنید.

۳- ورق روغنی فولاد غرب

کارخانه فولاد غرب آسیا با سابقهای نزدیک به ۱۹ سال فعالیت در زمینه تولید محصولات فولادی، از جمله شرکتهای مطرح در زمینه تولید ورق روغنی است.

ورق روغنی فولاد غرب آسیا دارای ضخامت بین ۰,۱۸ تا ۳ میلی متر و عرض ۶۰۰ تا ۱۷۰۰ میلی متر است که بر اساس استانداردهای جهانی مانند DIN ،JIS ،SAE/AISI ،ASTM ،EN و BS به همراه استاندارد ملی ایران ISIRI شماره ۵۷۲۳ تولید میشود. برای اطلاع از قیمت به روز ورق روغنی فولاد غرب، به وب سایت کارآهن مراجعه کنید.

کلام آخر

در این مقاله به موضوع ورق روغنی پرداختیم. این محصول به روش نورد سرد تولید میشود که به دلیل روکش روغنی یا لعاب دار، در برابر خوردگی مقاومت بالایی از خود نشان میدهد. انواع ورق روغنی شامل ورق ST۱۳ ،ST۱۲ و ST۱۴ میشود. برای کسب اطلاعات بیشتر در این زمینه، با ما تماس بگیرید. گروه کارشناسان ما در وب سایت کارآهن، آماده پاسخگویی به سوالات شما عزیزان هستند.